鳥取大学「医工連携プロジェクト」

■プロジェクトメンバー

医学部 医学教育学講座 医学教育学分野 植木 賢 氏

医学部附属病院 病理部 遠藤 由香利 氏

- 医療機器の廃棄問題

- 医療機器開発という異分野への参入

- 医療機器の廃棄問題

→大宝工業㈱独自の技術「PIM」によるピンセットが問題解決の糸口となった - 医療機器開発という異分野への参入

→医工連携プログラムが大宝工業株式会社が異分野である医療機器参入の足掛かりとなつた

- 大宝工業㈱ 関西カンパニー 常務 鳥取担当 PIM事業部 事業部長 松坂 圭祐 氏(開発者)

■概要

医療分野をパルプ射出成形技術の展開分野の一つとしてフォーカス。現在、ディスポーザブル品と再利用品の中間的な位置づけ(複数回使用できるもの)のものをターゲットとしてパルプ射出成形品の適用可能性の検討を進めています。現在、紙の射出成形による使い捨てピンセットを開発中です。

インタビュー (藤原氏・植木氏・遠藤氏・松坂氏)

大宝工業㈱は、1937年創業のプラスチック加工メーカーです。製品は家電、⾃動⾞、OA機器、住宅関連機器など⽣活必需品全般です。

グループの売上が2021年以降、海外が国内を上回っている中で、プラスチック製品は地球環境負荷の高い材料として、全世界的に使用が制限される傾向にあります。

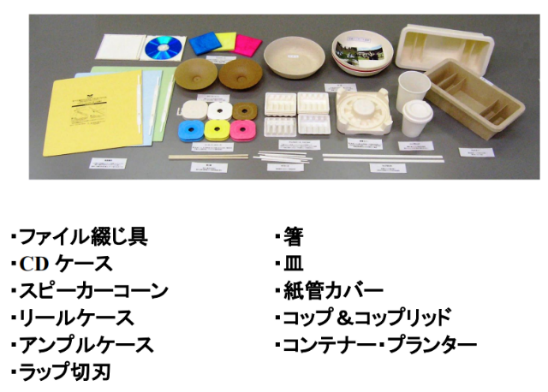

こうした状況を予想し、プラスチックを使わずに自社の技術力を活かした地球環境負荷を軽減するサステナブルな商材として、1995年よりパルプ射出成形 ( Pulp Injection Molding:PIM)の研究を開始し、1998年に特許を取得、2000年にPIMが生まれました。東京大学などとも共同研究を重ねており、これまでに箸、皿、コップ、CDケース、ラップ切り刃、アンプルケースなどを製品化してきました。

大宝工業と鳥取大学は、2017年の鳥取大学の医工連携プログラムの一環である企業人を対象とした共学講座で知り合いました。

世界的な潮流であるSDGsの観点から使い捨て医療機器の問題は医療現場での「壁」の一つです。そこで、大宝工業株式会社の 射出成形というオンリーワンの技術を持つ企業のテクノロジーを鳥取大学に活かせないかというアンケートを行ったところ、約30のアイデアが集まりました。最終的には、病理部の遠藤氏と耳鼻咽喉科の藤原氏による提案の「ピンセット」で開発がスタートしました。

全診療科からアンケートを募ることが出来るのは鳥取大学ならではの医工連携プロジェクトが浸透している証です。大宝工業としては、今回の開発は利益に直結するものではなく、医療機器開発という新分野の足がかりとして、鳥取大学の先生方と繋がることを重視した判断でした。

大宝工業はサンプルを作成し、鳥取大学の先生に使用感などを確認していただきました。

3年のコロナ禍によって開発は停滞していましたが、ようやく再開する運びとなり、現在、上市に向けての最終段階です。

最大の「壁」はコストです。プラスチック製品に比べて圧倒的にコストが割高のため、大学病院などでは、現場の医師が品質の良さを認めて導入を希望しても、大抵の場合、資材部から費用対効果を理由にストップがかかってしまいます。先生一人ひとりにPIMのピンセットを実際に使ってもらい、その良さを口コミで拡げてもらえることを期待しています。

また、PIMは地球環境負荷を軽減する製品という意味では、海外のほうが市場潜在性が高い商材であると考えています。実際、日本写真印刷はドイツのヤンセンでPIMを使った注射器のシリンジケースの製造販売を行っています。また、使い捨てのメリットとして、例えば災害時における現地での治療などの潜在的な市場があると考えます。

このように海外での販売や、災害時の現地での活用など、視点を変えることも「壁」を「扉」に変える『カギ』になるかもしれません。